Erste Sensoren auf Ultradünnglas

Adenso und Partner

Ultradünne Glasfolien – dünner als ein menschliches Haar und so biegsam, dass sie sich von der Rolle verarbeiten lassen – besitzen überragende Eigenschaften. Zu den wesentlichen Vorteilen zählen die ideale Isolation, enorme Kratzfestigkeit, hervorragende optische Eigenschaften, eine hohe Flächenstabilität, hermetische Dichtheit gegen Feuchtigkeit und Sauerstoff und eine hohe chemische Beständigkeit.

Eine durchgängige Prozesskette ist eine der Grundvoraussetzungen für eine kostengünstige und großvolumige Produktion von glasbasierten Sensortechnologien für alle Arten von IoE-Anwendungen.

IoE Internet of Everything

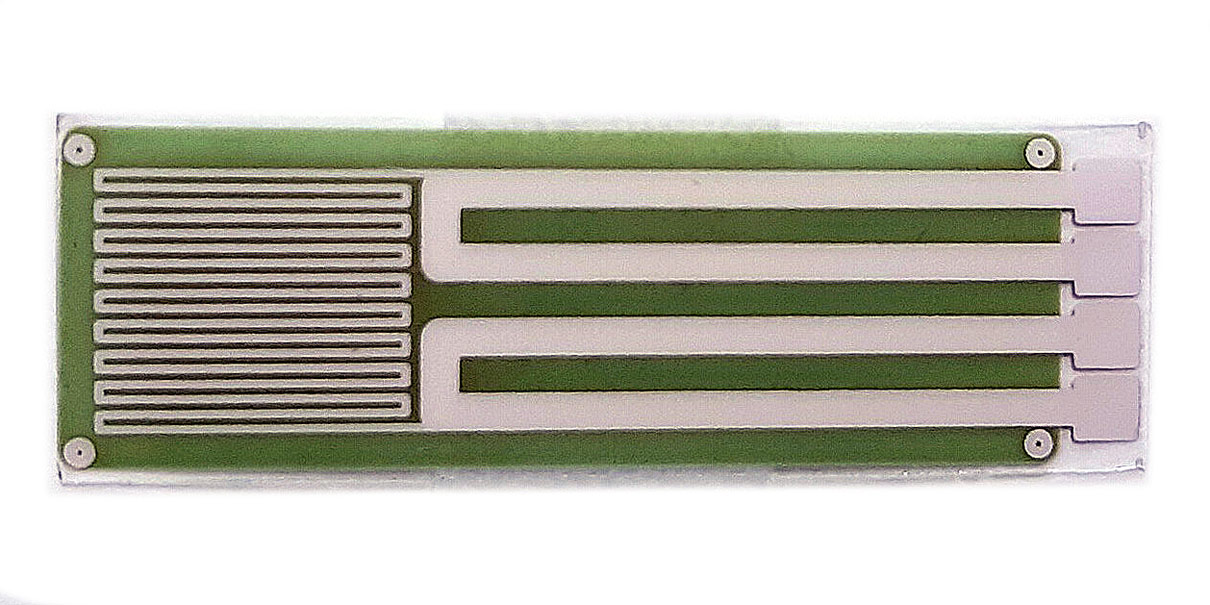

„Dieses Schlüsselproblem konnte durch Kreativität und Ausdauer im engen Verbund zwischen Industrie und Forschung erfolgreich gemeistert werden“, erklärt Uwe Beier, Geschäftsführer und Leiter des Programmbereiches Flexible Sensorik. „Die Kombination neuartiger Technologien zur Handhabung der empfindlichen Glasfolien mit auf diesen Anwendungsfall angepassten Sensortechnologien ermöglicht nun die Herstellung von kompletten Sensorelementen auf Basis von Ultradünnglas (UTG ultra thin glass).

Technologisch wird dazu eine Folie aus Spezialglas mit einer Dicke weniger als 100µm mit sensorischen Funktionsschichten versehen – und dieser Aufbau mit einer weiteren Glasfolie abgedeckt und dicht verschlossen. Die Prozesse wurden konsequent für die industrielle Hochvolumenproduktion in Rolle-zu-Rolle-Anlagen (R2R) entwickelt, um dem enorm steigenden Bedarf an robuster und dennoch kostengünstiger Sensorik gerecht zu werden und eine möglichst große Zahl an Anwendungen zu erschließen. „Dem Team des Bereiches FLEX.SENS der Adenso kamen seine umfangreichen Erfahrungen mit R2R-Prozessen zugute, durch welche sich geeignete Technologien für das Handling der sensiblen Ultradünnglasfolien entwickeln ließen.“, so Uwe Beier.

„Entscheidend für die Funktionalisierung ist jedoch die eng verzahnte Zusammenarbeit mit dem Institut für Aufbau- und Verbindungstechnik IAVT der TU Dresden“ erläutert Maria Esche, Bereichsleiterin Sensorik. „In unzähligen Versuchsreihen wurden erfolgreiche, technologische Wege für alle Einzelaufgaben wie Haftung, Applikation, Sensoreigenschaften usw. gefunden.“, so Maria Esche weiter.

Und auch hier gilt: alle Prozesse wurden unter der Voraussetzung der Skalierbarkeit ausgewählt und daraufhin entwickelt. Das Know-How im Bereich Laserbearbeitung der SITEC Industrietechnologie GmbH in Chemnitz rundet die Technologiekette durch glasspezifische Freiformkonfektionierung in innovativer Weise ab, ist bereits für das Handling und die Tests der Versuchsmuster äußerst hilfreich, und für einen breiten Industrieeinsatz unabdingbar.

Die nächsten Schritte auf dem Weg zu einem Markteinstieg führen u.a. über Evaluierungen, von denen bereits erste erfolgreich absolviert werden konnten: So wurden die erstellten Sensorelemente erfolgreich beim Industriepartner Sunfire GmbH in Dresden bis zu einer Temperatur von 400°C im Inneren einer Brennstoffzelle getestet – was bisher unerreichte Aussagen zu den Prozessabläufen während des realen Betriebs der Stacks ermöglicht.

Untersuchungen laufen auch zu weiteren Möglichkeiten der Verkapselung, in denen das ITW Chemnitz mit innovativen Ansätzen eingebunden ist, und seine Expertise in diesen Bereichen einbringt. Entscheidender Erfolgsfaktor für derartige Entwicklungsleitstungen ist eine enge, fachübergreifende und partnerschaftliche Zusammenarbeit zwischen Forschungs- und Industriepartnern, flexibel im Detail umgesetzt in den Arbeitsteams der Partner.

Sensortechnologien für alle Arten von IoE-Anwendungen.

Informationen zum Kooperationsprojekt FKZ: 03WKDF4A

Dieses Projekt wird gefördert durch:

Bundesministerium für Bildung und Forschung BMBF

Projektträger Jülich PtJ

BMBF-Programm:

Wachstumskerne UNTERNEHMEN REGION

Ihr Experten bei Adenso:

Maria Esche, Sensortechnologien,

maria.esche (at) adenso.de

Uwe Beier, Geschäftsführer

Tel: +49 351 79 59 79 7-0